Москва, ЗАО "Научно-Технический Центр"

09 сентября 2010 года.

На фото: Главный конструктор СТА, Главный технолог Закрытого Акционерного Общества «Научно-Технический Центр» (ЗАО «НТЦ») Скакунов Юрий Павлович, жизнь и судьба которого сформировала практику динамических методов обработки жидких сред.

Целевая задача НТЦ – практическое объединение Науки-Экологии-Производства. Объединение осуществляется через получение хозяйствующими объектами и людьми: 1. высоких доходов; 2. реализации программ ресурсосбережения; 3. экологической безопасности природопользования; 4. формирование высокого уровня духовности личности; 5. превращение этой личности в "боевую" созидательную единицу во имя истины и творца-создателя человека.

Такая программа должна действовать в интересах: личности, предприятия и государства. Её действия ориентированы на укрепление могущества Родины, на формирование благополучия и достоинства людей, через величие и гордость многонациональных народов единой России.

ЗАО «НТЦ» проводит работу в рамках «Международной общественной Академии экологической безопасности природопользования» (МОАЭБП) и «Международного университета природы общества и человека», который реализует программу сохранения устойчивого развития в социуме.

Согласно теории Информационного общества ключевая роль в сохранении устойчивого развития принадлежит не: НТП, технике и технологиям – а знаниям и людям. Людям, которые принимают решения в социуме и эти решения исполняются. Речь идёт о таком уровене знаний и опыта людей, речь идёт о такой системе - которая превращает знания людей и их опыт в качественно новые орудия труда. Такие орудия труда, которые позволят автоматизировать производительные силы общества и производственные отношения людей в процессе этого производства. Это такой уровень знаний и взаимодействия людей, перед которым Научно-технический прогресс и современные виды вооружений - просто меркнут. На эти вопросы отвечает "Теория информационного общества" и "Интеллектуальное мировоззрение".

Технологии экономии мазута и дизельного топлива при его сжигании в топках и котлах.

Наука-экология-производство

Энергосберегающая-технология

Модернизированная

Установка сверхзвуковой обработки жидкого топлива перед сжиганием в топках (печах и котлах).

Модель: СТО-М (Сверхзвуковая Технология Обработки - Мазута)

Описание происходящих процессов при обработке мазута, дизельного топлива

Традиционное сжигание мазута, дизельного топлива и разных модификаций сопровождается выбросом в атмосферу вредных веществ. Суммарная вредность, сопоставима с показателями выбросов при сжигании твёрдого топлива.

В настоящее время при организации процессов горения ставится задача не только обеспечения полного сгорания, но и снижение вредных выбросов.

При разработке установки СТО-М (Сверхскоростные Технологии Обработки Мазута) использовались данные Евразийского патента №003952 – Омский нефтеперерабатывающий завод (отчёт по договору ГТ0681 от 12.09.08 защищён на техническом совете Газпромнефти 5 августа 2010 года).

Процесс обработки жидкого топлива основан на механическом воздействии, на рабочую (обрабатываемую) среду, резком перепаде давления от 1,5 – 3 МПа до вакуума 0,04 – 0,01 МПа, при прохождении топлива через рабочую зону СТО-М (реактор), сопровождаемую мгновенным вскипанием топлива. При этом происходит генерация пульсаций давления достаточно высокой интенсивности за счёт гидродинамических эффектов. Генерируемые в узкой зоне потока пульсации давления производят разрушение структуры топлива. Кроме этого, в выходном канале реактора возникает скачок давления (перепад давления от вакуума к избыточному давлению), обусловленный переходом режима движения среды от сверхзвукового к дозвуковому. В зоне действия скачка давления в реакторе происходит схлопывание парогазовых пузырей. Это сопровождается мощным механическим воздействием на обрабатываемое топливо. Следствием такого энергетического воздействия является разрушение молекулярных соединений позволяющих понизить вязкость жидкого топлива. Все эти процессы приводят к интенсивному смешиванию и гомогенизации жидкого топлива. Происходит качественная перестройка структуры топлива с выделением большого количества радикалов.

Таким образом, при обработке топлива в реакторе СТО-М происходит следующее:

1. Разрушение мицелл-крупных молекулярных образований;

2. Частичное расщепление высокомолекулярных углеводородов и гетероароматических соединений;

3. Образование радикалов.

При оптимальном режиме обработки топлива в реакторе СТО-М перед сжиганием в котлах и топках происходит:

1. Снижение удельного расхода условного топлива от 6% до 20% в зависимости от состояния топливной аппаратуры и системы подачи топлива на форсунки. Фактическая величина расхода, полученная в процессе промышленной эксплуатации на Омском НПЗ и зафиксированная приборами заводчан – составила 27%.

2. Валовые выбросы в дымовых газах уменьшаются:

• СО на 60 – 62%;

• NО на 12 – 31%;

• NО2 на 12 – 31%;

• SО2 на 9,0 – 37%;

• О2 на 16 – 17%;

Экономия электроэнергии во время работы СТО-М составляет – 24 - 46%.

Расход пара снижается при разных загрузках печи от 8 до 11,5%, если используются паромазутные форсунки.

При сжигании топлива без предварительной подготовки основное количество сернистых соединений получается в виде сероорганики, из них – 97-98% (токсины) и 0,3-02% окисляется в двуокись серы. Топливо до сгорания подготавливается в СТО-М и при сгорании основное количество сернистых соединений получается в виде двуокиси серы – 69-88% и 31-12% серы в топливе образуют сераорганические соединения.

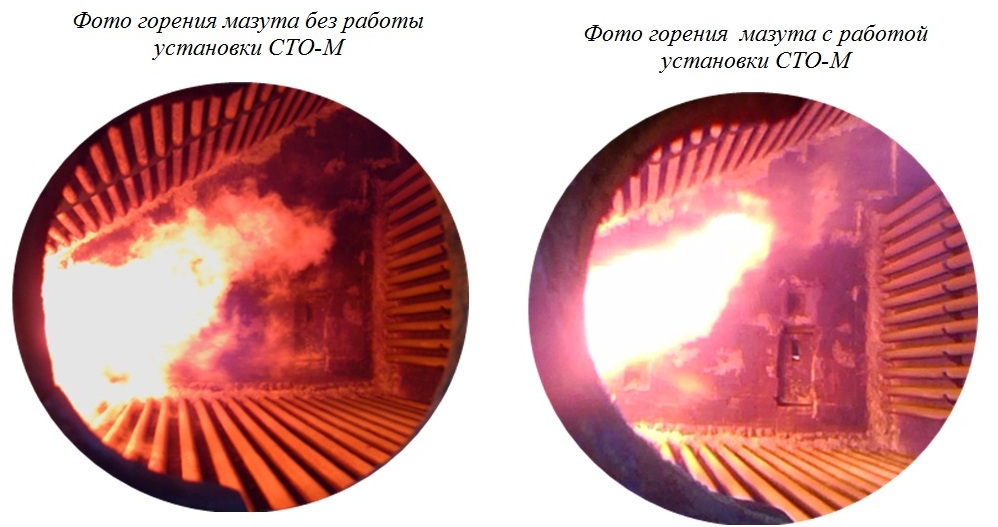

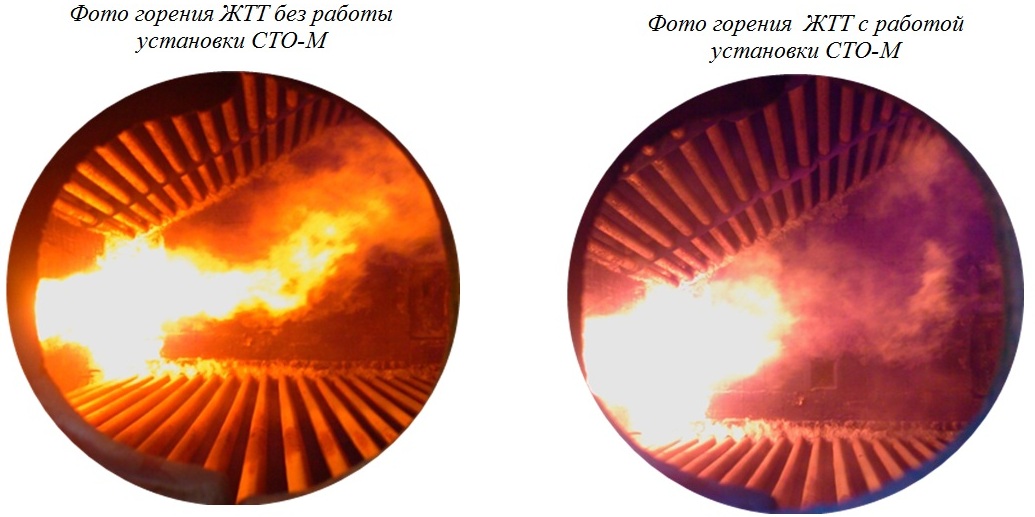

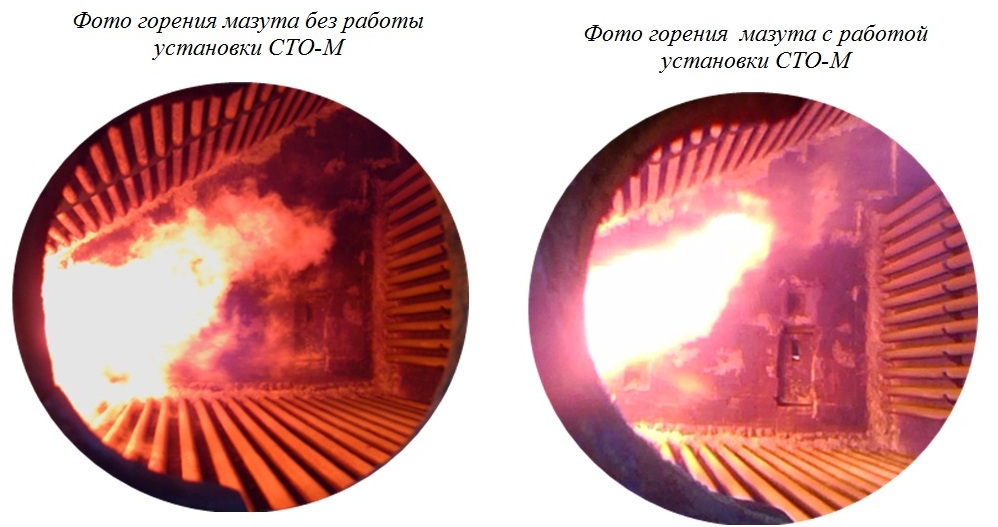

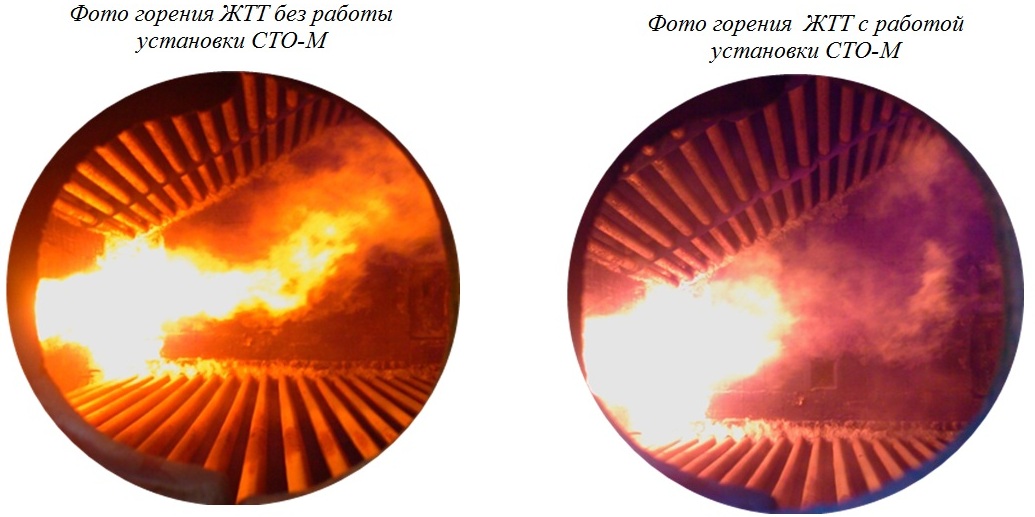

На фото показаны структура пламени (Пламя печи П-1 АВТ-7 Омский НПЗ):

Договор № ГТ0681 от 12 сентября 2008 года.

Главный конструктор: Скакунов Юрий Павлович.Технический исполнитель Скакунов Александр Юрьевич.

На снимках 2 (после реактора СТО-М), при различных видах топлива и разных режимах работы установки видно, что длина пламени сократилась, цвет изменился, стал ярче. Структура пламени изменилось – пламя более плотное.

Наши реквизиты:

ЗАО «НАУЧНО-ТЕХНИЧЕСКИЙ ЦЕНТР»

Международная общественная академия экологической безопасности природопользования (МОАЭБП)

105005, Москва, ул. Бауманская, д.58/25 стр. 5,

тел./факс: 8 (495) 971-6095,…96; моб.: +7 (906) 046-1349, +7 (916)323-4233

e-mail: mvn.skibr@mail.ru, mvn@skibr.ru, npf.skibr@mail.ru, Сайт: www.skibr.ru

Макаров В.Н., Скакунов Ю.П., Хайченко В.А.

Динамические методы обработки сырья в нефтегазовой промышленности

Наука-экология-производство

Энергосберегающая-технология.

Традиционные методы обработки нефти и газа – это различного рода методы использующие высокую температуру, давление, катализаторы и т.д.

Научные исследования лаборатории ЗАО «НТЦ» «Физика материи», которую возглавляет д.т.н., профессор Дубовик Владимир Михайлович, учёный с мировым именем показали, что структура материи на самом деле представляет собой связанные торы магнитных и электрических потоков, производные от которых образуют четыре тега в точке сцепления электрического и магнитного вихрей.

Конструкторское Бюро (КБ-Скакуновы) ЗАО «НТЦ» на практике в промышленных и экспериментальных объёмах разработала установки и технологии, работающие на динамическом воздействии на свойства молекулярных структур жидкостных сред. Гидродинамическое воздействие в комбинации с электро и магнитно резонансным воздействием позволяют изменять структуру и свойства жидких сред на молекулярном и ионном уровнях при низких температурах и малых затратах.

Результативно проявили себя струйные трансзвуковые аппараты и технологии. Они формируют двухфазный сверхзвуковой поток, который изменяет свойства обрабатываемого сырья. Предварительная обработка нефтей и нефтепродуктов и последующая традиционная обработка позволили получить ряд положительных эффектов, а именно:

• Снизить вязкость и температуру застывания нефти (транспортировка) на 15оС;

• Видоизменить структуру парафинов, соответствующую их снижению от 25% до 50%

• Уменьшить количество химреагентов до 50%.

• Обрабатывать морскую воду для поддержания пластового давления, при этом на долю химической обработки остаётся 5% от применяемого ранее объёма

• Увеличить выход светлых фракций из лёгких нефтей: 5% - 10%; из тяжёлых нефтей: 13% - 18%.

• Компаундирование прямогонных бензинов с целью получения Аи92, Аи95. При этом дополнительная прибыль составляет 5% - 10% от существующих объёмов

• Обработка дизельного топлива сырца перед гидроочисткой позволяет получать дизельные топлива с содержанием серы в дизельном топливе 10-50 млн.-1 (10 - 50 ppm).

Возможности применения струйных трансзвуковых технологий просто огромны, и для самых различных производств от нефтедобычи и до сельского хозяйства.

В нефтегазовой отрасли, это:

• для обработки дистиллятов с целью понижения серы, вязкости, изменения температуры помутнения и застывания;

• для компаундирования различных видов топлива, например, высококачественных смесевых бензинов (в т.ч. спиртосодержащих этаноловых), дизельных топлив;

• для высокоэффективного приготовления многокомпонентных моторных масел, смазок, СОЖ

«Сверхзвуковая плазмохимическая технология обработки жидких сред»

Нам удалось зажечь плазменной шнур в двухфазном сверхзвуковом потоке и выйти на качественно новый уровень получения продукции из углеводородного сырья. Получается топливо нового поколения.

Наши технологии оставляют целевые программы США и Евросоюза по получению «Экологически чистых топлив» далеко позади. Например, в США с целью выполнения этой программы на 96 НПЗ сооружаются новые установки гидрообессеривания, суммарно оценивае-мые в 6,6 млрд. $ США по капитальным затратам.

Нами созданы две установки СПХР (Сверхзвуковой ПлазмоХимический Реактор) и СПХЭ (Сверхзвуковой ПлазмоХимическийЭлектролиз) производительностью 2м3/час и 2,7м3/час, на которых отдельно получили плазменный разряд в дизельном топливе и обессоленной воде.

Обезсеривание органических соединений в реакторе СПХР - состоит в разрыве С-S связи, и замещении атома серы на атом водорода в плазменном шнуре сверхзвукового потока.

Электролиз обессоленной воды в реакторе СПХЭ - состоит в получении плазменного шнура в двухфазном сверхзвуковом потоке с разделением в электростатическом поле анионов и катионов.

Подготовка воды с повышенным и пониженным содержанием Рн (кислый и щелочной). Электролиз обессоленной воды в процессе Плазмохимического электолиза - состоит в получении плазменного шнура в двухфазном сверхзвуковом потоке с разделением в электростатическом поле анионов и катионов. Соответственно кислый раствор насыщен ионами водорода, а щелочной с недостатком ионов водорода. Щелочной раствор примет участие в последующих процессах гидроочистки. Кислый раствор примет участие в процессах насыщения непредельных углеводородов группами Н+ и ОН-.

Поточное производство качественных эмульсий с полученными растворами (щелочным и кислым) и нефтепродуктом участвующем в том или ином процессе. Данная операция необходима, с целью равномерного распределения микро капель воды (Рн менее 5 или Рн более 9), от 0,4 до 4 мкм в нефтепродукте, для интенсификации последующего воздействия на полученную эмульсию плазменной трансзвуковой обработкой. Процесс состоит в разрыве С-С либо C-S связей, и замещении атома серы либо углерода, на атом водорода или группой OH в плазменном шнуре сверхзвукового потока. В результате чего первоначальная структура исходного углеводородного сырья изменится в сторону облегчения и выпадением в осадок серосодержащих соединений.

После обработки фракции разделяются на готовую выходную продукцию и остатки, которые подлежат к регенерации и возврату в производство. Соединения на основе серы в процессе разделения и регенерации выводятся из продукта.

Совокупность динамических методов обработки сырья:

1. Сверхзвуковая Транс обработка;

2. ПлазмоХимимические методы;

3. Плазмохимический электролиз;

4. Жидкостная и Газовая сепарация;

5. Энергетическое взаимодействие динамических систем;

6. Гомогенизация компонентов жидкой среды – в недалёком будущем позволят качественно видоизменить нефтеперерабатывающую промышленность и не только.

Единственно существующие в нефтеперерабатывающей промышленности термобарохимические методы переработки нефти – слишком энергоёмкие и затратные. Эти технологии вместе с их монстрами-заводами начнут уходить в небытие. Им на смену будут приходить лёгкие, компактные, эффективные, энергосберегающие динамические методы переработки нефти и нефтепродуктов.

Открытые огромными усилиями двухфазные среды (чему посвятил свою жизнь Скакунов Юрий Павлович) с последующей обработкой резонансными частотами магнитных и электрических колебаний составных частей органики на молекулярном и наноуровнях приведут к разрушению индустриальных монстров в промышленности и в социуме вместе с их перемолотной структурой ресурсов: природных и человеческих.

Наши реквизиты:

ЗАО «НАУЧНО-ТЕХНИЧЕСКИЙ ЦЕНТР»

Международная общественная академия экологической безопасности природопользования (МОАЭБП)

105005, Москва, ул. Бауманская, д.58/25 стр. 5,

тел./факс: 8 (495) 971-6095,…96; моб.: +7 (906) 046-1349, +7 (916)323-4233

e-mail: mvn.skibr@mail.ru, mvn@skibr.ru, npf.skibr@mail.ru, Сайт: www.skibr.ru

Макаров В.Н., Скакунов Ю.П., Хайченко В.А.

Трансзвуковые струйные технологии и оборудование

для обработки нефти и нефтепродуктов.

Москва, Новый Арбат 36/9. 2 декабря 2009 года.

С целью внедрения уникальных технологий на предприятиях нефтегазового комплекса состоялось техническое совещание Скакунова Юрия Павловича и Хайченко Владимира Алексеевича.

Работы будут проводиться в рамках Исследовательско-конструкторской корпорации Макарова Владимира Николаевича «ИКК-Макаров».

В настоящее время разработана серия установок, реализующих трансзвуковые струйные технологии по обработке нефти и нефтепродуктов. Эти установки существенно повышают качество продукции, благотворно влияют на защиту окружающей среды, обеспечивают прибыль и создают условия для достойной жизни людей, работающих в этой промышленности и использующих продукцию после обработки на ТСА (трансзвуковой струйный аппарат) установках.

Это уникальные технологии. Они применяются для:

• Изменения структуры обрабатываемого сырья и готового продукта (смеси жидкостей) повышающих глубину нефтепереработки, улучшающих характеристики товарной продукции и эффективность её использования;

• Повышения рентабельности и конкурентоспособности предприятий нефтегазового комплекса – НПЗ, мини-НПЗ, МНПУ (малых нефтеперерабатывающих установок);

• Создания условий и предпосылок охраны окружающей среды и достойной жизни людей.

Назначение установок на базе ТСА (трансзвуковой струйный аппарат)

Установка ТСА реализует запатентованную технологию по обработке жидкостных смесей (Евразийский патент № 003952 от 30.10.2003г.). С помощью трансзвуковых струйных эффектов ТСА изменяет структуру обрабатываемой жидкости (смеси жидкостей), используется и для компаундирования (смешения) двух и более жидкостей и присадок, что повышает результативность использования нефтепродуктов.

В зависимости от модификации, установки предназначены:

ТСА-Н – для обработки и изменения структуры нефти и нефтепродуктов;

ТСА-КМ – для компаундирования нефтепродуктов, с получением флотского мазута Ф-5, бункерных, печных и прочих топлив по рецептурам, согласованным с Заказчиком;

ТСА-КБ – для компаундирования автомобильных бензинов;

ТСА-М – для получения масел, смазок, прочих ГСМ.

ТСА успешно может применяться для обработки дизельных топлив непосредственно на каждом автомобильном двигателе. Это могут быть и дизели и бензиновые двигатели. При этом качество топлива существенно улучшается, уменьшается выброс вредных веществ в окружающую среду, улучшается эффективность автомобиля. При этом выигрывают все и на всех уровнях, кто связан с этими процессами от производителя, продавца, потребителя и окружающих людей. Маленькая такая проблема – автомобиль, а такой большой эффект.

На основании полученных данных по увеличению выхода лёгких фракций после обработки сырой нефти на реальных предприятиях в ценах декабря 2006 г. выполнен расчёт полученного годового экономического эффекта от внедрения установок ТСА-Н – он составил 10 000 - 1 500 000 тонн в год экономии сырой нефти.

Изменения характеристик нефти и нефтепродуктов вследствие ТСА-обработки

Трансзвуковая струйная обработка заключается в локальном высокоинтенсивном воздействии на поток обрабатываемой среды различных полей в совокупности с мгновенным перепадом давления (время воздействия 10-4-10-6 сек). Генерируемые пульсации давления производят разрушение потока, в зоне действия скачка давления при переходе движения среды от сверхзвукового к дозвуковому происходит схлопывание парогазовых пузырей, что сопровождается мощным гидромеханическим воздействием на обрабатываемую среду.

При заданных режимах работы ТСА обеспечивает: потенциал выхода лёгких фракций при мягком воздействии (свойства продуктов практически не изменяются) 3-8%; при жестком воздействии (с изменением характеристик легких нефтепродуктов) - увеличивается на 10-15%.

Изменения характеристик нефти и нефтепродуктов после обработке на ТСА исследованы в ряде НИиОКР, выполненных совместно с Всероссийским научно-исследовательским институтом по переработке нефти (ОАО «ВНИИ НП»), Средневолжским научно-исследовательским институтом по нефтепереработке (ОАО «СвНИИНП»). По результатам работ составлены Отчёты и рекомендации НИИ, подтверждающие эффективность применения ТСА.

Направления по использованию технологий и оборудования на НПЗ

1. Предварительная обработка сырой нефти перед фракционированием с целью повышения потенциала выхода легких фракций, улучшения характеристик прямогонных дистиллятов:

После однократной обработки нефти на установке ТСА-Н за счет разрушения мицелл крупных молекулярных образований с высвобождением газов и легких фракций, частичного расщепления высокомолекулярных углеводородов, гетероароматических соединений, смолистых веществ, асфальтенов и т.п. при ректификации наблюдаются следующие изменения:

√ увеличивается выход легких фракций НК-360оС на 3-19 % (в зависимости от сорта нефти);

√ снижается кинематическая вязкость при температуре 20оС на 15-40 %;

√ снижается:

• содержание сероводорода на 15-25 %,

• содержание хлористых солей на 20-70 %,

• зольность на 30-90 %,

• отложение парафинов (метод «холодного стержня») на 32 %;

√ незначительно увеличивается содержание непредельных углеводородов (увеличение йодного числа на 2-4 (ГОСТ 2070)).

√ улучшаются характеристики получаемых прямогонных дистиллятов, вследствие чего снижаются затраты НПЗ на последующую доработку продуктов:

• в бензиновых фракциях снижается содержание серы на 9-27 %, повышается октановое число на 0,5-0,9 единиц по моторному методу;

• в керосиновых фракциях снижается содержание серы на 6-7 % и температура застывания на 2оС;

• в дизельных фракциях летнего и зимнего ДТ снижается содержание серы на 5-19 %, температура помутнения уменьшается на 2-3 оС.

2. Обработка сырой нефти при смешении с раствором щёлочи для снижения содержания меркаптановой серы и для уменьшения коррозии трубопроводов.

При использовании для смешения ТСА:

• уменьшается содержание меркаптановой серы (до 98 %);

3. Обработка дизельной фракции для повышения эффективности гидрообессеривания:

После предварительной обработки сырья на ТСА степень гидрообессеривания возрастает до 99%, а остаточное содержание серы составляет 0,005% (50 ppm), что соответствует стандарту ЕВРО-4.

Перспективным направлением для НПЗ представляется использование ТСА для дальнейшего повышения эффективности гидрообессеривания до уровня < 10 ppm в соответствии со стандартом ЕВРО-5.

4. Обработка остаточных продуктов перегонки нефти (прямогонного мазута) для дополнительного извлечения светлых фракций:

После обработки прямогонного мазута на установке с ТСА происходит повышение:

• выхода светлых фракций (дизельного топлива) (увеличение до 7,5 %);

• температуры вспышки мазута на 30-45оC

5. Компаундирование смесевых товарных топлив с уменьшением расхода светлых нефтепродуктов, экономией присадок и улучшением качества продуктов, в том числе:

√ Флотского мазута Ф-5, бункерного топлива ИФО-380, ИФО-180;

√ Тёмного печного топлива – из остаточных продуктов с добавлением «светлых»;

√ Товарного печного и котельного топлива из остаточных (некондиционных) продуктов и светлых полуфабрикатов собственного производства НПЗ (КГФ и проч.) с улучшением потребительских качеств товарного мазута (понижение вязкости на 3,2 сСт, плотности - на 3 кг/м3, повышение температуры вспышки на 8оС);

√ Получение прочих видов смесевых топлив при согласовании характеристик установок ТСА с предлагаемой рецептурой топлив НПЗ.

Установки ТСА-КМ позволяют эффективно компаундировать тёмные и светлые нефтепродукты (без добавления присадок или с добавлением по согласованию с НПЗ) с существенной экономией затрат. При применении ТСА происходит относительное снижение содержания «светлых» в смесевом топливе с 3-5 % и больше, абсолютный расход и денежные затраты НПЗ на светлые нефтепродукты уменьшаются на 20-25 % и выше.

6. Обработка бензиновых фракций, получение автомобильных бензинов:

√ повышение октанового числа прямогонных бензинов на 1,5-2,5 пункта без добавления присадок;

√ снижение расхода на присадки и денежных затрат НПЗ при переработке низкооктановых бензинов в высокооктановые бензины;

√ эффективное компаундирование стойких смесевых бензинов (в том числе спиртосодержащих этаноловых);

Перспективное направление для НПЗ - использование ТСА для обработки бензиновых, керосиновых фракций с целью снижения содержания меркаптановой серы.

7. Высокоэффективное приготовление многокомпонентных масел, смазок, спецжидкостей, химических компонентов (присадок)

Применение технологии ТСА:

• сокращает время производственного процесса для смешения масел более чем в 4,5-12 раз;

• снижает производственные затраты за счёт экономии электроэнергии,

• повышается качество продукции (стабильность и дисперсность эмульсии за счет гомогенизации компонентов на уровне раствора),

• снижает количество присадки в среднем на 10?15 % (при этом масла соответствуют ГОСТ или ТУ).

Применение установок ТСА–Н возможно в данных технологических процессах НПЗ:

√ в схемах ректификации нефти;

√ повторного испарения при ректификации нефти;

√ каталитического крекинга;

√ гидроочистки сырья;

√ приготовление водо – топливных эмульсий;

√ удаление сероводорода из нефти и мазутов.